,为给炉后脱硫系统营造良好反应环境,又能尽量保护脱硫后系统设备(引风机、烟囱、烟道等)的安全(减少腐蚀)。烟气温度尽量控制在68℃以上。同时,通过对吸收塔出口温度及SO2排放浓度的监控,调节喷水量及吸收剂加入量,保证最佳的脱硫效果。考虑到脱硫水耗,降低发电成本,炉后脱硫水耗控制在135g/kwh为宜。

3.2.4提高吸收剂品质

炉后脱硫系统吸收剂的品质直接影响脱硫效果和脱硫经济性。

首先,CaO的纯度越高、活性越好,CaO在消化器内反应生成有效的Ca(OH)2就越多,参与脱硫反应的有效钙就越多,脱硫性能就越好。

生石灰粉的含水率要低,以小于1%为宜。

生石灰粉粒径对炉后脱硫反应工况具有决定性的影响。生石灰粉粒径越细直接反应在消石灰粉颗粒就越细,参与反应的比表面积就越大,吸收塔内的脱硫反应就越好,吸收剂的用量就越低。

因此,在采购环节允许的情况下尽量提高生石灰粉的纯度、降低含水量,提高生石灰粉细度,经调查研究,生石灰粉的细度在325目,过筛率90%为最佳,且采购成本不会提高太多。3.3炉内和炉外脱硫两级系统互相补充、相互配合

当锅炉负荷较低时,可以利用炉内脱硫系统保证脱硫排放达标,当炉内脱硫系统不能满足脱硫排放要求时,炉后脱硫系统少量投入脱硫剂,控制SO2排放浓度。

当炉内脱硫系统故障、检修或机组投入AGC快速升负荷时。床温、床压等参数难以控制在脱硫系统经济参数时,加大炉后脱硫系统投入,在保证脱硫排放达标的前提下,减少不必要的浪费,从而起到节能、增效的目的。

但首先要清楚排放指标,循环流化床锅炉排放指标为:2014年7月1日前:SO2≤400mg/Nm3。2014年7月1日后:SO2≤200mg/Nm3。

为此,从经济性考虑,炉内脱硫应控制在600mg/Nm3以下为最佳,最重要的是保持稳定运行。

3.4节能控制

当机组负荷低于75%时,炉后脱硫系统需开启清洁烟气再循环风挡,从引风机出口引出的洁净烟气给炉后脱硫系统补充风量,维持脱硫系统的正常运行。而这部分风除了维持炉后脱硫系统正常床压以外,没有其他用处,只是白白耗用了厂用电。而电厂受地区影响,发电负荷基本都在45-70%区间,脱硫系统清洁烟气再循环风挡基本常开,造成厂用电率偏高。

为解决这一问题,炉后脱硫进行了优化和调整。具体做法是,降低清洁烟气再循环风挡开启最小风量指令,由原来1400km3/h(脱硫厂家给定的数值)降到1100km3/h,同时减少脱硫灰循环量,脱硫床层压降由原来的1.2-1.4kpa,调整为1.0-1.2kpa,保障烟气流速不发生大的变化,不影响脱硫效果。由此,引风机电流由原来2*200A降到2*150A,节电效果非常明显。机组负荷高于60%后无需开启清洁烟气再循环风挡。

3.5协调配合

协调配合是达标排放很重要的部分,更是经济性最佳的保障。

值长要在满足排放达标的前提下,计算好炉后、炉内排放的比例以达到最经济工况下运行。

定期和不定期组织专业人员进行分析、调整各项参数。形成奖惩长效机制。

总之,根据锅炉负荷优化调整炉内及炉外脱硫投用,精细调整各项参数,在保证脱硫排放达标的前提下,最大限度提高脱硫剂利用率,最小投入脱硫剂,降低发电成本。

经过生产现场技术人员的调整和优化运行,目前脱硫系统脱硫效果更加突出。烟气最小风量控制在1100km3/h,床层控制在1.0kpa,节能效果明显。SO2排放指标可长期控制在40mg/Nm3以下,并有能力控制在5mg/Nm3以下。钙硫比有较大降低,基本达到设计值。

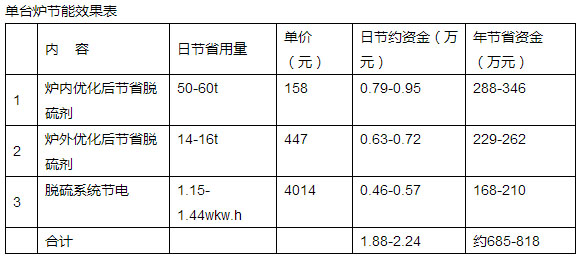

4节能效果

结束语:华能白山发电公司通过技术调整和运行优化,在几乎零投入的情况下,脱硫系统运行稳定,各项排放指标优良,优于同类机组,并有能力达到超低排放。系统占用厂用电率大幅降低,年节约685万至818万元。

在节能挖潜上,华能白山发电公司新的计划已经在陆续实施,如加装低温省煤器、加装预除尘器、吸收塔塔底加装仓泵等一系列的技改推进,生产现场的节能、降耗会有更大的提升。