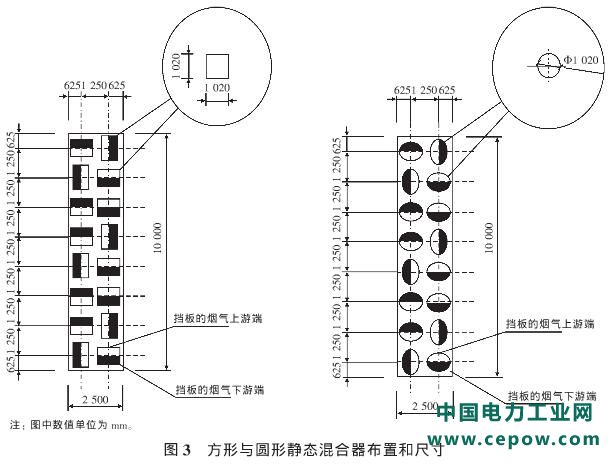

针对某300MW燃煤机组的SCR脱硝系统,利用1.1所述的计算方法对静态混合器进行计算和设计,得到如下结果:方形叶片静态混合器的叶片边长为1020mm×1020mm,圆形叶片静态混合器的叶片直径为1020mm,偏斜角度均为45°,布置在AIG母管中心线上部1100mm处,具体布置和尺寸见图3。

2数学模型

数学模型按照某发电厂脱硝装置的实际尺寸1∶1比例进行建模计算,网格总数为337万,99.99%的网格扭曲度在0.82以下,网格的最大扭曲度仅为0.91。

速度场偏差和氨氮比浓度偏差的监测点布置在第一层催化剂上面300mm处,与现场测试点的位置相同。

采用FLUENT软件对流场进行模拟,按照1.2中脱硝装置的实际尺寸1∶1比例进行建模计算。

为便于计算,作如下假设:

(1)将烟气视为不可压缩牛顿流体;

(2)系统绝热;

(3)省煤器入口烟气流场分布均匀;

(4)不考虑化学反应;

(5)将催化剂层设为多孔介质;

(6)不考虑混合器及烟道内壁面的摩擦。

基于上述假设,在计算中采用连续性方程、动量方程、湍流动能(k)方程、湍流动能耗散率(ε)方程、组分方程、能量方程。

速度场偏差和氨氮比浓度偏差的监测面设置在第一层催化剂上面300mm处,与现场测试点的位置相同。在求解过程中,采用松弛迭代的变松弛系数法,采用一阶迎风差分,压力-速度的耦合方式为SIMPLIC算法。

3结果分析

此处采用的计算方法与文献[5]和[6]中的相同,已验证其正确性,因此计算结果具有可靠性。利用该计算方法,对SCR脱硝系统中不加装混合器、加装方形混合器和加装圆形混合器3个工况进行了计算,3个工况除混合器加装情况不同以外,其他参数均相同。

3.1速度场分析

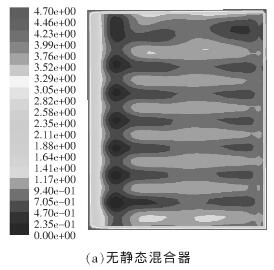

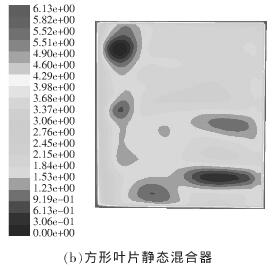

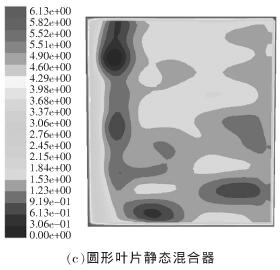

图4不同工况下第一层催化剂入口前的速度云图

图4为3个工况下的第一层催化剂入口前的速度云图。由图4(a)可见,无静态混合器时,烟气流场呈现流速大小间隔的条状,这是由于烟气经过AIG多根母管造成,虽然烟气流经2个90°弯头,仍无法改变烟气流场的这种条状分布;图4(b)和(c)为装有不同形状的静态混合器之后的流场分布,可见其与不加装混合器的流场完全不同,条状分布消失,呈现散落状,仅在局部区域出现低流速,这与烟气经过混合器后湍流强度增加有关。